Guía para soldadura de acero al carbono

La soldadura con electrodos revestidos SMAW sigue siendo una de las formas más comunes de soldadura al arco, pero la realización de una buena soldadura puede no ser fácil para alguien sin experiencia. A diferencia de la soldadura con hilo GMAW , la soldadura con electrodos revestidos requiere un nivel de habilidad más alto por parte del soldador. Este artículo ofrece 3 consejos básicos para tener en cuenta antes de proceder a la compra de material base y de electrodos para la soldadura de aceros al carbono, es una guía sencilla para usuarios que no cuenten con mucha experiencia bajo sus espaldas.

1. Es muy importante seleccionar un metal base de acero diseñado para soldar

Seleccionar el acero dentro de la “gama normal”, que incluye aceros con muy bajo contenido de fósforo y azufre por debajo de 0,035%. El Carbono tampoco debería exceder de 0,25%. La selección de estos aceros hará más fácil el proceso de soldadura ya que se pueden soldar a velocidades rápidas con mínimas tendencias a la fisuración. Si se están soldando aceros con composiciones químicas fuera de la “gama normal”, tendrán tendencia a fisurar, particularmente cuando se sueldan chapas gruesas y estructuras rígidas. Esto ocurre sobre todo en reparaciones donde la pieza a reparar no ha sido especialmente diseñada para ser soldada.

2. Elegir un electrodo y una posición adecuados y proporcional al metal base que va a ser soldado

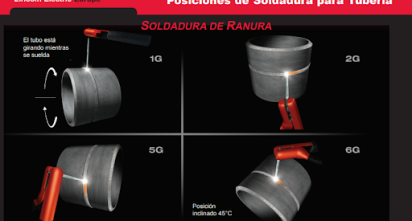

A continuación se muestran las posiciones de soldadura más típicas, aunque siempre que se pueda, es recomendable soldar en posiciones en plano ya que aseguran una mejor calidad del cordón sobre todo si no se tiene experiencia.

Existen guías que pueden aconsejarle el diámetro adecuado para soldar en función del espesor del material a soldar así como los amperajes recomendados.

Nota: según el fabricante estos valores pueden variar.

3. Elegir la calidad de electrodo para soldar acero carbono adecuado

Existen varias calidades de electrodos para soldar aceros al carbono. Estas cualidades se diferencian en la soldabilidad y sobre todo en la resistencia mecánica. A continuación mostramos las más comunes.

Electrodo E6013: comúnmente llamado electrodo de rutilo ya que está compuesto en parte por este mineral. Es un electrodo de uso general para todo tipo de soldadura de aceros, tiene una buena resistencia mecánica y un cebado y recebado muy buenos así como su desescoriado. Normalmente se puede usar con equipos de corriente continua DC y corriente alterna AC. Puede usarse en todas las posiciones.

Electrodo E7016: Este electrodo está recomendado sobre todo para la soldadura de estructuras metálicas. Por su tipo de recubrimiento es comúnmente llamado “básico de doble recubrimiento”. Tienen una mayor resistencia mecánica que los electrodos E6013 y muy buena soldabilidad sobre todo para soldaduras en plano y vertical ascendente. Por el contrario, suele tener un peor cebado que los electrodos E6013. Dependiendo del fabricante se usa con corriente continua DC +/-. Puede usarse en todas las posiciones.

Electrodo E7018: comúnmente llamados “básicos” por su cantidad de calcio en el recubrimiento. Este tipo de electrodos son los que mayor resistencia mecánica ofrecen, incluso a bajas temperaturas -40ºC. Son comúnmente usados para la soldadura de estructuras metálicas y soldadura de depósitos a presión. Pueden soldar en corriente DC y AC. Puede usarse en todas las posiciones.

Electrodo E7024: comúnmente llamados rutilos de gran rendimiento. Su aplicación principal es para la soldadura de grandes espesores. (a partir de 10 mm). Solo para posiciones en plano 1F y rincón en plano 2F.

Después de haber leído este post, esperamos que te veas capaz de realizar la soldadura de acero al carbono con electrodos revestidos. Esperamos que te hayamos ayudado y también te animamos a que nos contactes si necesitas alguna información en especial.